Wie wurden hölzerne Hutformen hergestellt?

Entdecken Sie die faszinierende Handwerkskunst hinter Hutformen – den unverzichtbaren Holzformen, die ikonische Hüte über Generationen hinweg geprägt haben.

Erfahren Sie, wie Hutformen hergestellt wurden – von der Auswahl des besten Holzes über das Schnitzen, Formen, Ovalisieren und Schleifen bis hin zu den Maschinen, die hölzerne Hutformen und Hutblöcke bei der Herstellung von Pelzhüten ersetzten.

Quelle: Google Books

Inhaltsverzeichnis

Die Handwerkskunst hinter der Grundlage klassischer HüteWelches Holz wurde für Hutformen verwendet?Der Zweck einer HutformDie fünfteilige Konstruktion der HutformHandgriffe schnitzen für eine leichtere HandhabungDas Abrunden der HutformenDas Ovalisieren der Hutform für die KopfanpassungGlätten der Oberfläche mit SandpapierLetzte Feinbearbeitung: Hobeln und ZuschneidenVeredelung und KonservierungWas wurde anstelle von hölzernen Hutformen verwendet?Die Kunst der Hutform-HerstellungDie Handwerkskunst hinter der Grundlage klassischer Hüte

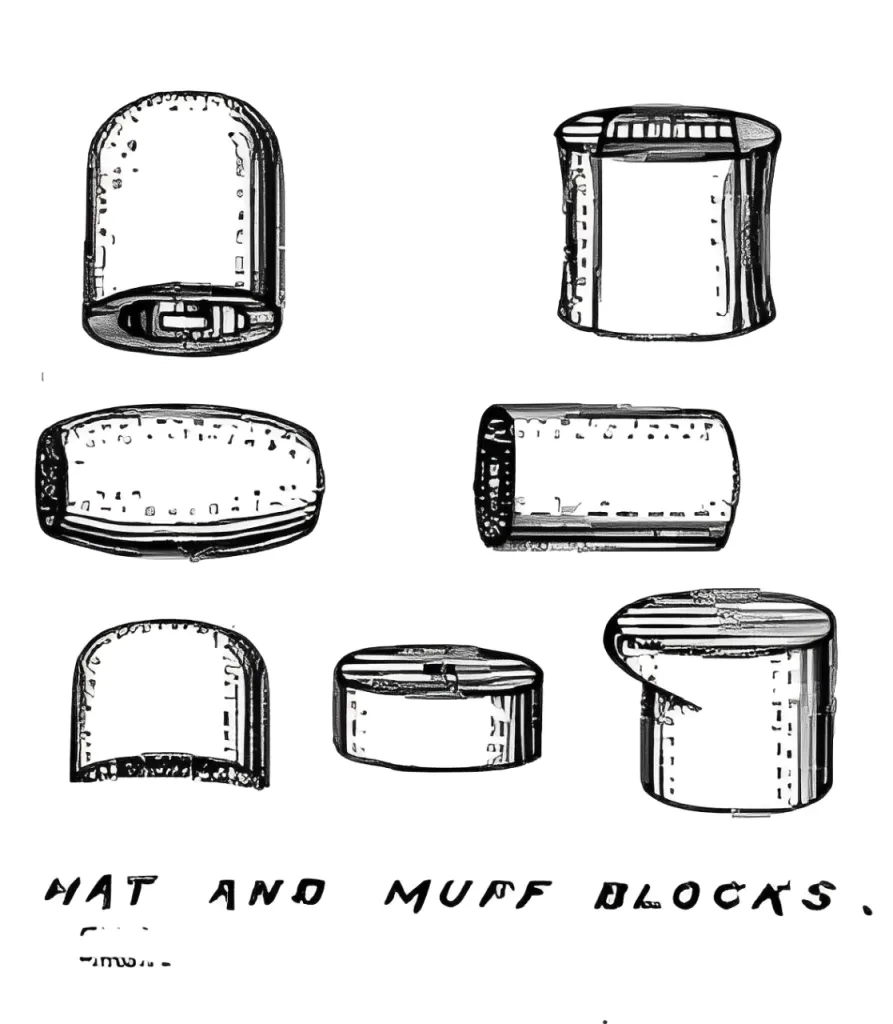

Seit Jahrhunderten sind Hüte ein wesentlicher Bestandteil von Mode, Funktionalität und Status. Ob der elegante Bowlerhut, der stilvolle Segelhut oder der edle Zylinder – all diese Kopfbedeckungen hatten eines gemeinsam: eine hölzerne Hutform. Aber wie wurden diese Formen hergestellt? Welches Holz war am besten für das Formen dieser Hüte geeignet? Dieser Artikel beleuchtet den komplexen Herstellungsprozess von Hutformen und Hutblöcken.

Welches Holz wurde für Hutformen verwendet?

Das beste Holz für die Herstellung von Hutformen und Hutblöcken war Pappelholz, das hauptsächlich aus dem Süden und Westen der Vereinigten Staaten stammte. Dieses Holz war geradfaserig, porös und frei von Ästen, was es ideal zum Schnitzen, Formen und für den wiederholten Gebrauch machte. Die Pappelstämme gelangten in Längen von 12 bis 16 Fuß (ca. 3,7 bis 4,9 Meter) und Breiten von 7 bis 8 Zoll (ca. 18 bis 20 cm) in die Produktionsstätten. Bevor sie jedoch zu Hutformen verarbeitet werden konnten, mussten die Holzstücke sechs bis zwölf Monate in dampfbeheizten Räumen trocknen.

Der Zweck einer Hutform

Eine Hutform diente als Gussform, über die Filz, Wolle oder Stroh in die gewünschte Hutform gebracht wurde. Jede Hutform und jeder Hutblock wurde präzise in Form und Größe gefertigt, sodass Hutmacher das Material spannen und formen konnten, um gleichmäßige Stile zu erzielen. Eine einzige Hutform konnte unzählige Male verwendet werden, was sie zu einem unverzichtbaren Werkzeug in der Hutproduktion machte.

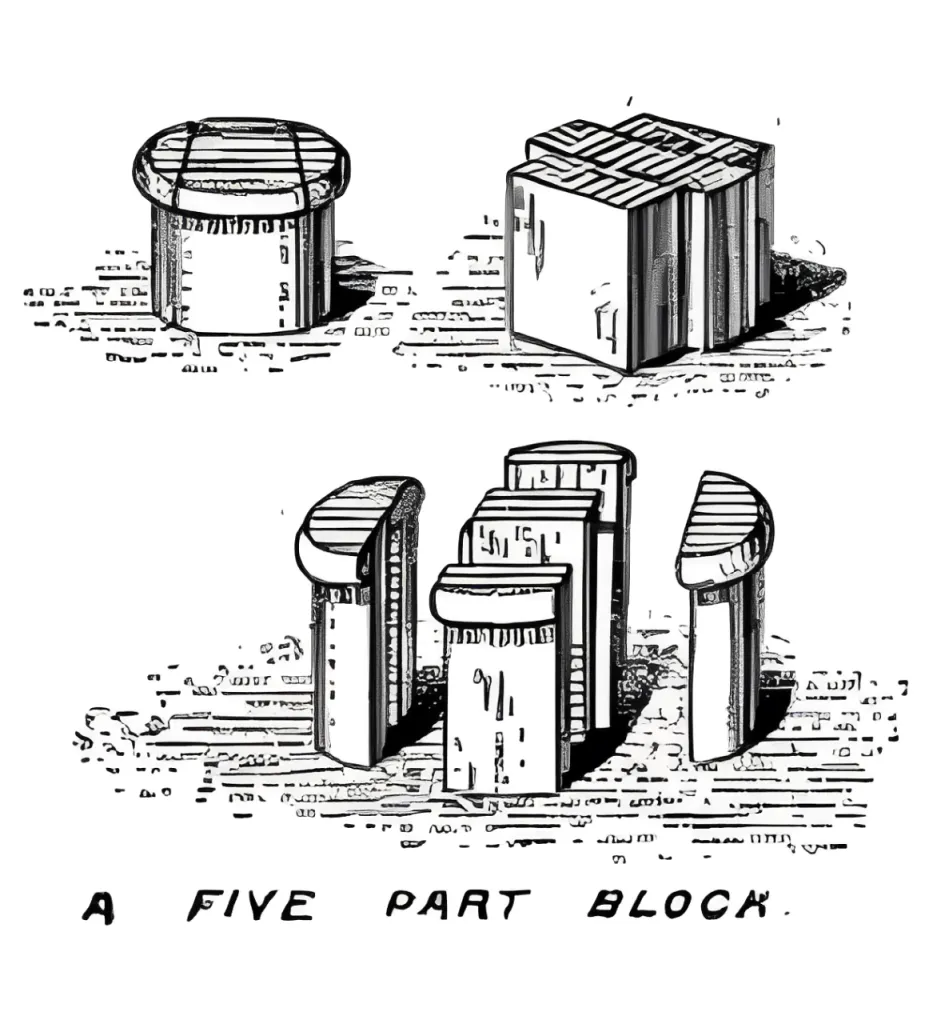

Die fünfteilige Konstruktion der Hutform

Quelle: Google Books

Bevor die eigentliche Formgebung begann, wurden die hölzernen Hutformen und Hutblöcke in fünf separate Teile geschnitten. Diese bestanden aus einem Mittelstück mit zwei seitlichen Platten sowie zwei zusätzlichen Teilen, die die äußere Form bildeten.

Um die Teile während des Formens zusammenzuhalten, wurde die Mittelpartie mit Nuten versehen und mit zungenartigen Holzstreifen ausgestattet, die ein sicheres Ineinandergreifen ermöglichten. Ein Papierstreifen wurde zwischen die Teile geklebt, wodurch sie während der maschinellen Bearbeitung stabil blieben, sich jedoch bei Bedarf leicht wieder auseinanderbrechen ließen.

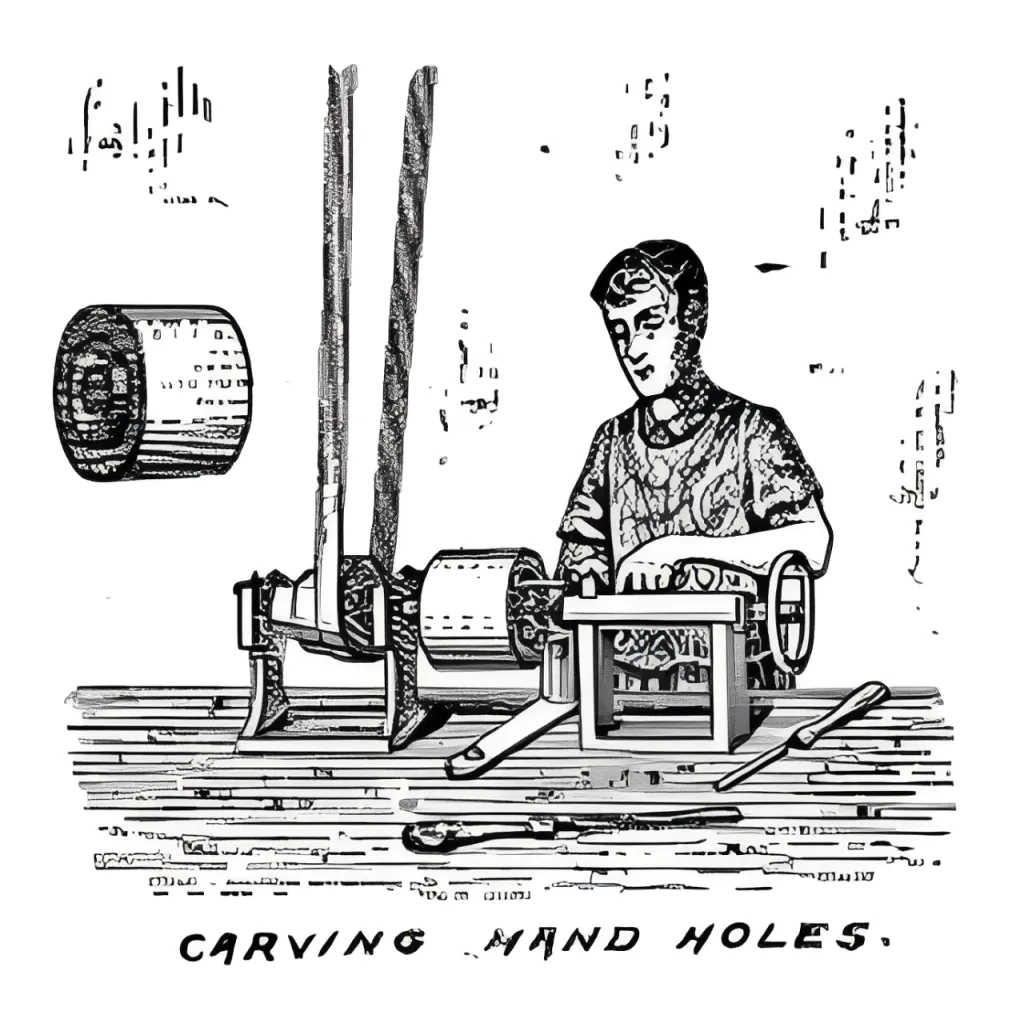

Handgriffe schnitzen für eine leichtere Handhabung

Quelle: Google Books

Nachdem die Hutformen und Hutblöcke zusammengesetzt waren, mussten sie für die Hutmacher praktisch nutzbar gemacht werden. Viele Blöcke wurden mit Handgriffen versehen, die es den Arbeitern ermöglichten, sie beim Formen leichter zu halten und zu manövrieren.

Das Schnitzen der Handgriffe erfolgte mit einer Drehbank und scharfen Hohleisen. Dabei wurden Löcher mit einem Durchmesser von 4 bis 6 Zoll (ca. 10 bis 15 cm) und einer Tiefe von 2 bis 3 Zoll (ca. 5 bis 7,5 cm) in das Holz geschnitten. Diese Handgriffe wurden während des Drehens des Blocks ausgearbeitet, wodurch ein gleichmäßiger und glatter Schnitt gewährleistet wurde.

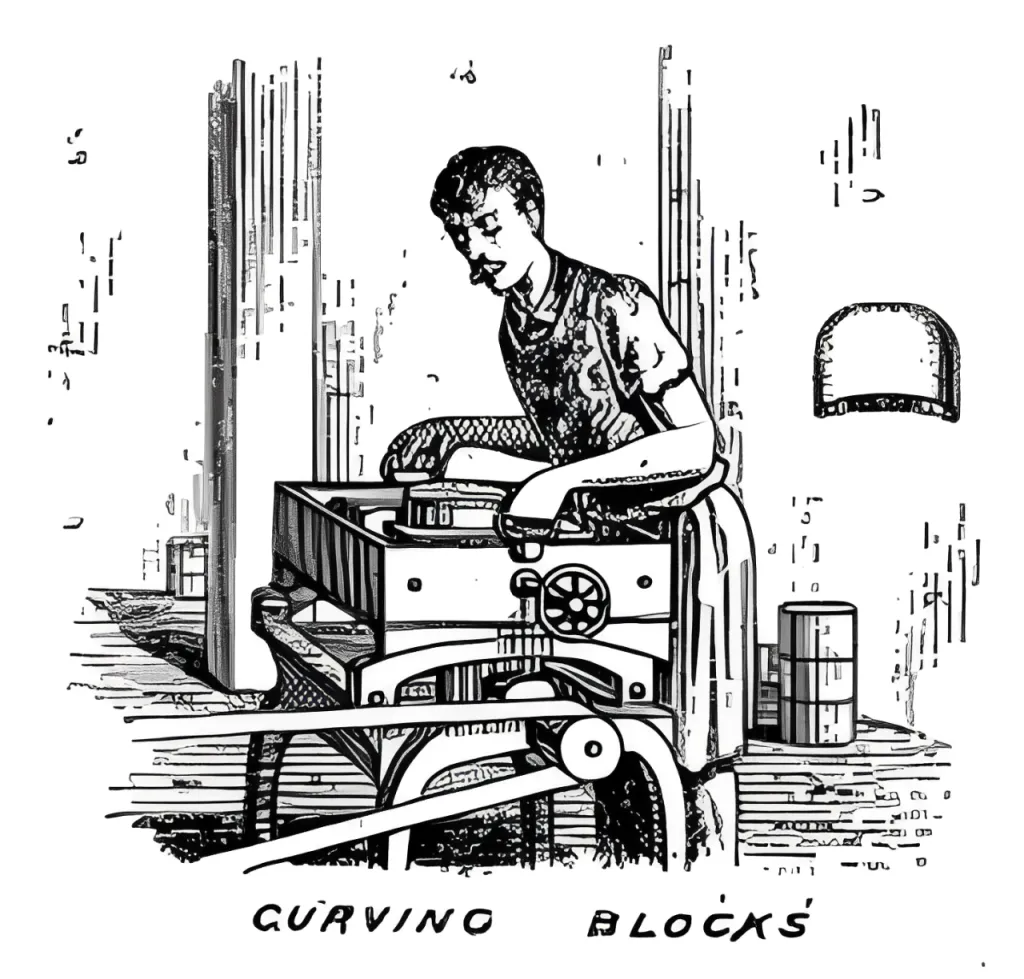

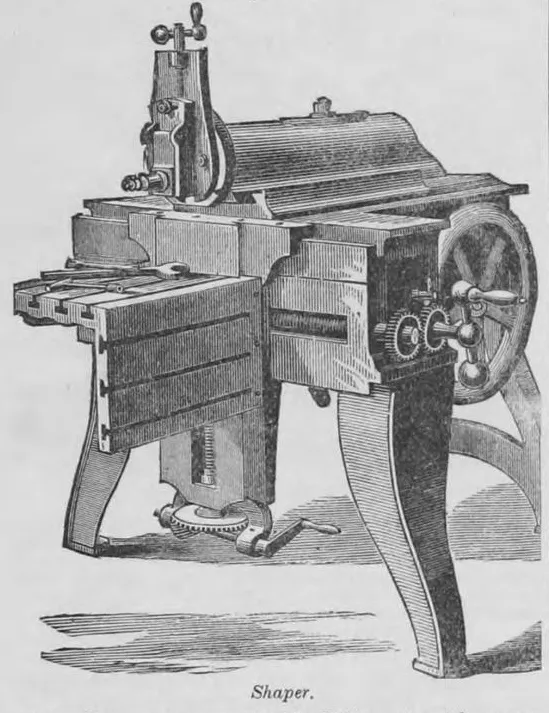

Das Abrunden der Hutformen

Quelle: Google Books

Für Hutstile wie Melonen (Derbyhüte) und Zylinderhüte musste der untere Teil der Hutform eine Rundung aufweisen. Dies wurde mit einer Abrundungsmaschine erreicht, die mit zwei rotierenden Messern ausgestattet war, die sich mit 4.000 Umdrehungen pro Minute drehten.

Die Hutform wurde in einem beweglichen Rahmen fixiert, der sie über die rotierenden Klingen führte. Dadurch entstand innerhalb von etwa 30 Sekunden eine präzise abgerundete Basis, die für das spätere Formen des Hutes entscheidend war.

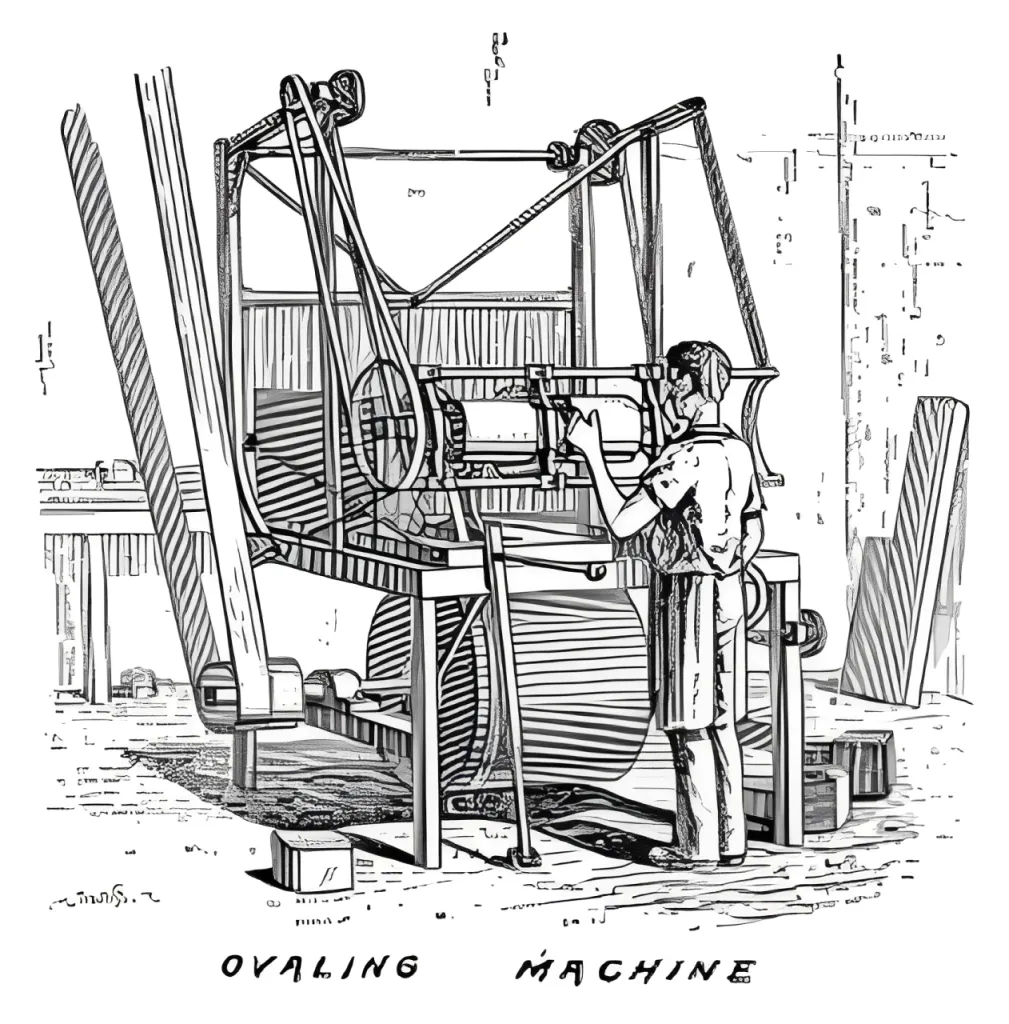

Das Ovalisieren der Hutform für die Kopfanpassung

Quelle: Google Books

Einer der wichtigsten Schritte bei der Herstellung von Hutformen und Hutblöcken war das Ovalisieren – die Anpassung der Form an die natürlichen Konturen des menschlichen Kopfes.

Dazu wurde die Hutform auf einer oval geformten, rotierenden Welle montiert, die sie gegen vier hakenförmige Schneidemesser führte. Diese Messer rotierten mit 4.000 Umdrehungen pro Minute und schnitten das Holz in eine glatte, präzise ovale Form. Der gesamte Prozess dauerte etwa drei Minuten und war entscheidend, um eine perfekte Passform für den späteren Hut zu gewährleisten.

Glätten der Oberfläche mit Sandpapier

Quelle: Google Books

Nach dem Formen waren die Hutformen und Hutblöcke noch rau und uneben. Um sie für die weitere Verwendung vorzubereiten, wurden sie mit einem rotierenden Schleiftrommelgerät bearbeitet, das mit Sandpapier überzogen war.

Diese Maschine drehte sich mit 8.500 Umdrehungen pro Minute und ermöglichte es dem Arbeiter, die gesamte Oberfläche innerhalb von etwa einer Minute zu glätten, sodass die Hutform eine perfekt glatte und gleichmäßige Oberfläche erhielt.

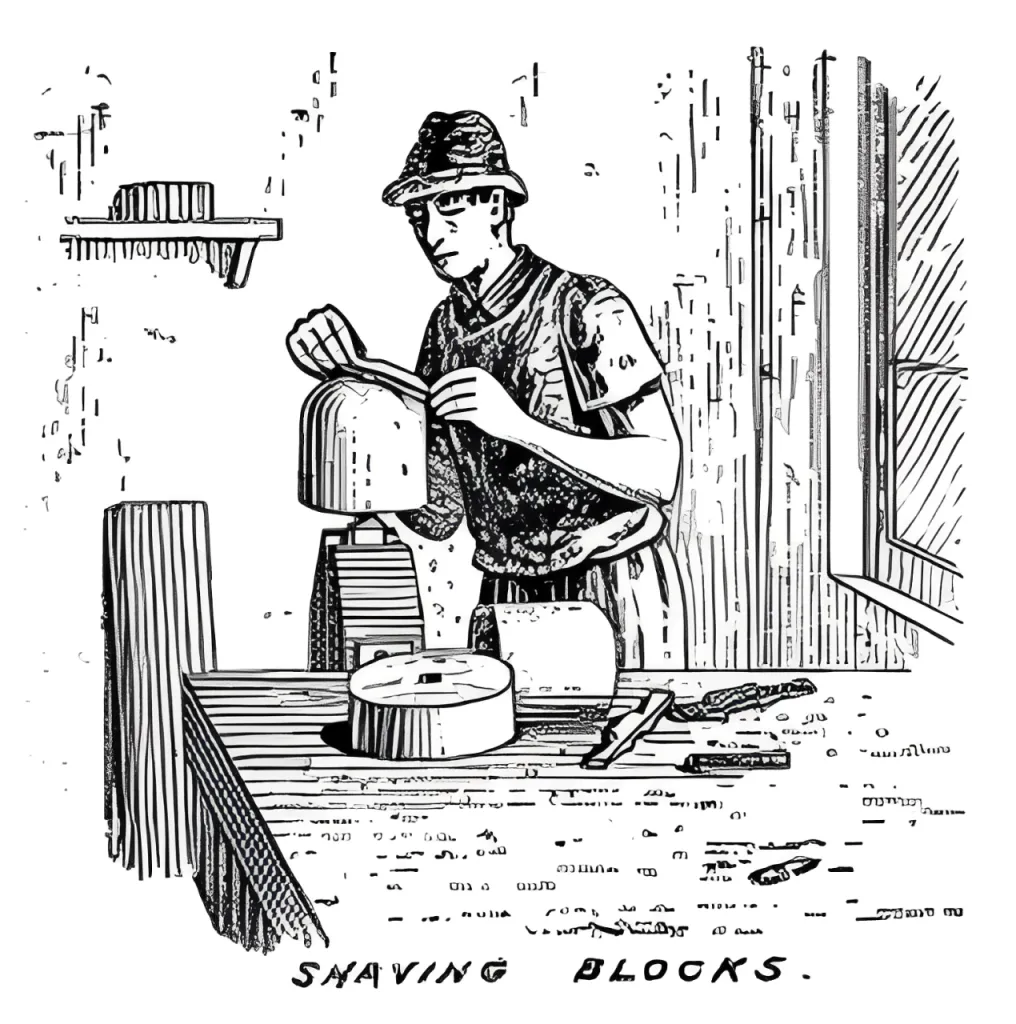

Letzte Feinbearbeitung: Hobeln und Zuschneiden

Quelle: Google Books

Selbst nach dem Schleifen waren noch letzte Verfeinerungen erforderlich. Handwerker verwendeten Handwerkzeuge, um Unregelmäßigkeiten abzuhobeln und eine perfekte Symmetrie zu gewährleisten. Dieser Schritt stellte sicher, dass jede Hutform und jeder Hutblock exakt den geforderten Spezifikationen entsprach und sich ideal für die Hutproduktion eignete.

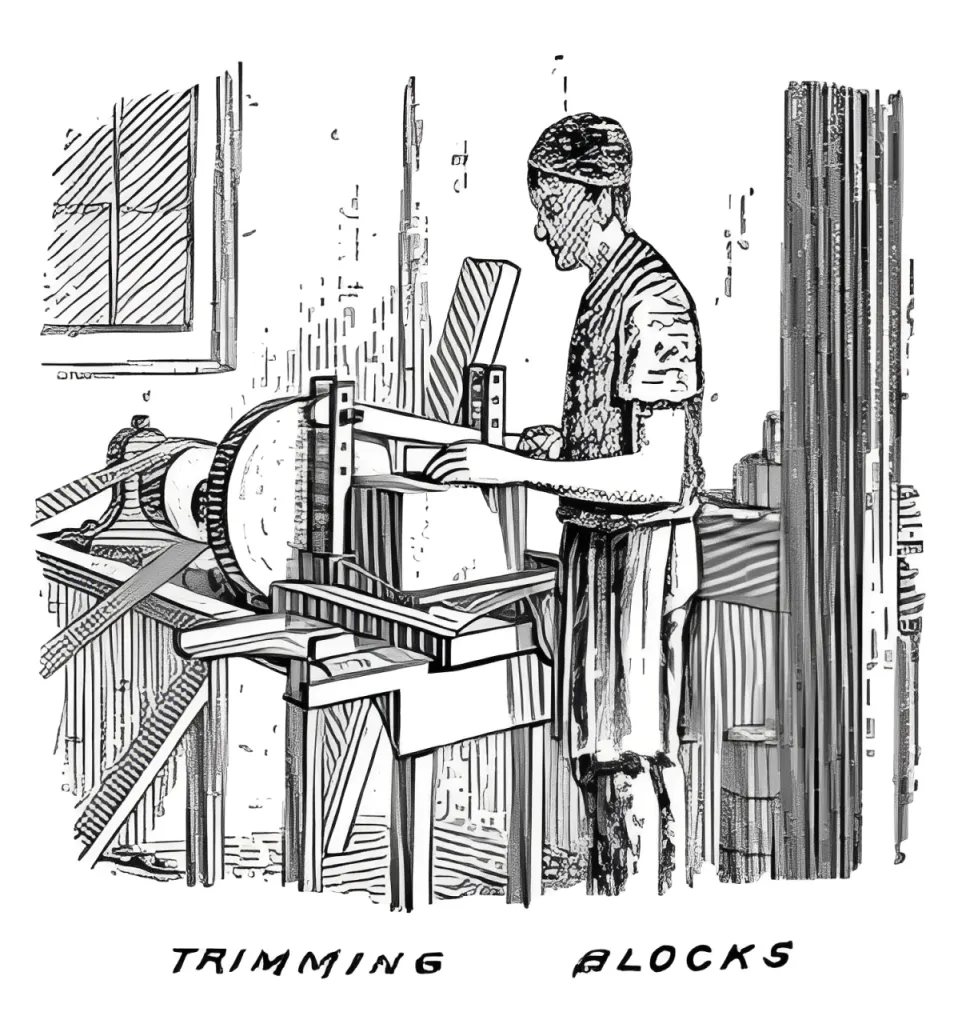

Quelle: Google Books

Zum Schluss wurden die Hutformen und Hutblöcke zugeschnitten, wobei überschüssiges Holz entfernt und eine gleichmäßige Größe und Dicke sichergestellt wurde. Das Zuschneiden erfolgte mit einem Kreissägeblatt, das auf einer Werkbank montiert war und präzise Feinarbeiten an der Form ermöglichte.

Veredelung und Konservierung

Um das Holz zu schützen und die Lebensdauer der Hutformen und Hutblöcke zu verlängern, wurden sie mit rohem Leinöl und Paraffinwachs beschichtet. Diese Behandlung verhinderte die Feuchtigkeitsaufnahme und sorgte dafür, dass die Formen auch nach wiederholtem Gebrauch langlebig blieben.

Die fertigen Hutformen hatten eine Höhe von 4 bis 10 Zoll (ca. 10 bis 25 cm) und einen Durchmesser von 4¾ × 5¾ Zoll bis 6¼ × 7¾ Zoll (ca. 12 × 15 cm bis 16 × 20 cm). Eine gut ausgestattete Werkstatt konnte mit nur fünf Arbeitern etwa 60 Hutformen pro Tag herstellen.

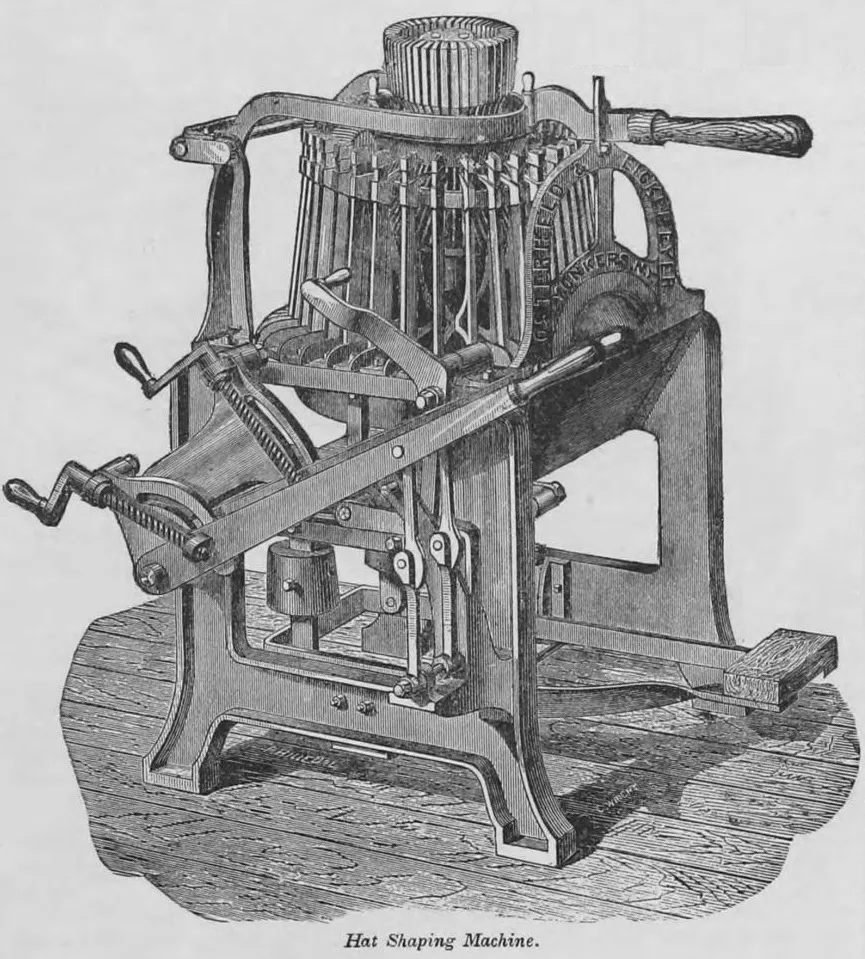

Was wurde anstelle von hölzernen Hutformen verwendet?

Quelle: Google Books

Während hölzerne Hutformen und Hutblöcke für viele Hutarten unverzichtbar waren, benötigten Pelzhüte einen präziseren Formgebungsprozess. Anstatt sich ausschließlich auf Holzformen zu verlassen, wurden spezielle Hutformmaschinen entwickelt, die Pelzhüte bereits näher an ihre endgültige Form brachten, bevor sie weiter bearbeitet wurden.

Diese Maschinen ermöglichten eine höhere Präzision, sodass Pelzhüte exakt dem gewünschten Design entsprachen, noch bevor sie den letzten Blockierungsprozess durchliefen. Besonders effizient wurde dies durch die Erfindung der Finishing-Blockiermaschine von R. Eickemeyer, da Pelzhüte eine genauere Formgebung erforderten als Wollhüte, die elastischer waren und sich im Nachhinein leichter anpassen ließen.

Quelle: Google Books

Die Kunst der Hutform-Herstellung

Die Herstellung von Hutformen und Hutblöcken war eine Kombination aus handwerklichem Geschick, Präzision und Effizienz. Aus sorgfältig ausgewähltem Pappelholz wurden die Blöcke geschnitten, geformt, gerundet und geschliffen, bevor sie für eine lange Haltbarkeit veredelt und beschichtet wurden.

Obwohl sich die Hutmacherei im Laufe der Zeit stark verändert hat, bleiben diese traditionellen Methoden ein Zeugnis der Erfindungsgabe des späten 19. Jahrhunderts. Heute sind antike Hutformen und Hutblöcke begehrte Sammlerstücke, die einen faszinierenden Einblick in den sorgfältigen Prozess bieten, der die Mode über Generationen hinweg geprägt hat.

Quelle: Google Books

Das nächste Mal, wenn Sie einen eleganten viktorianischen Hut bewundern, denken Sie an die geschickten Modisten und Handwerker, die seine Form mit höchster Präzision gestalteten – lange bevor er zu einem modischen Statement seiner Zeit wurde.

Artikel teilen